スピードコントローラー(スピコン)とは、エアチューブを流れる流体の流量を調整する部品です。

弊社でも、エアシリンダの動作速度やエアブローの風量を調整する際に使用しており、かなり便利なアイテムです。そんな便利なスピコンですが、意外とコストがかかったり、エアの配管が雑然とするという短所もあります。そこで、見た目とコスト面に重きを置いたスピコンを3Dプリンタで作れないかというのが、今回の試みになります。

3Dプリンタで作るスピコンの概要

今回作るスピコンのモデルと概略図です。

スピコンと言っていますが、正確にいうと円柱状のオリフィスを3Dプリンタで作製し、エアチューブの中に埋め込むことで流速をコントロールしていきます。

今回の用途では、オリフィスの内径は0.1 ~ 0.2mmが良いようです。

調整した結果、φ0.23の貫通穴であれば造形可能であったため、

φ0.23の穴の空いた円柱状のオリフィスを作製しました。

また、外形φ6(内径φ4)のエアチューブ用のスピコンを作るため、モデルの外形はφ4にしました。

今回作製するスピコンは流量が固定されてしまうといったデメリットがあります。しかし、通常のスピコンを用いたとしても、動作確認中に調整が終われば、それ以降は調整する必要がなくなるので、流量が固定される点に関しては、大きなデメリットではないと考えています。

逆に、メリットとしてはコストダウンにつながります。

上記のモデルをもとにして3DPで作った場合に要する費用を計算すると、一個当たり60円程度になります。通常のスピコンの場合は安くても約500円なので、コストに10倍の差があります。

造形する

本件で使用する3Dプリンタは、弊社の所有しているDLP方式のCarima IMC-Dです。

DLP方式の3Dプリンタの造形精度は、一般的に±0.2mmと言われています。FDMの3Dプリンタと比較すると精度およびディテールの表現力において、優位に立ちます。

造形するスピコンですが、穴径が0.2mm台を要求するため、パラメータの細かい調整や、ミクロンレベルの造形が可能なレジンが必須となります。

そこで今回はMicro 150というレジンを使用します。こちらは、最小200μmの流路の造形が可能です。

造形後

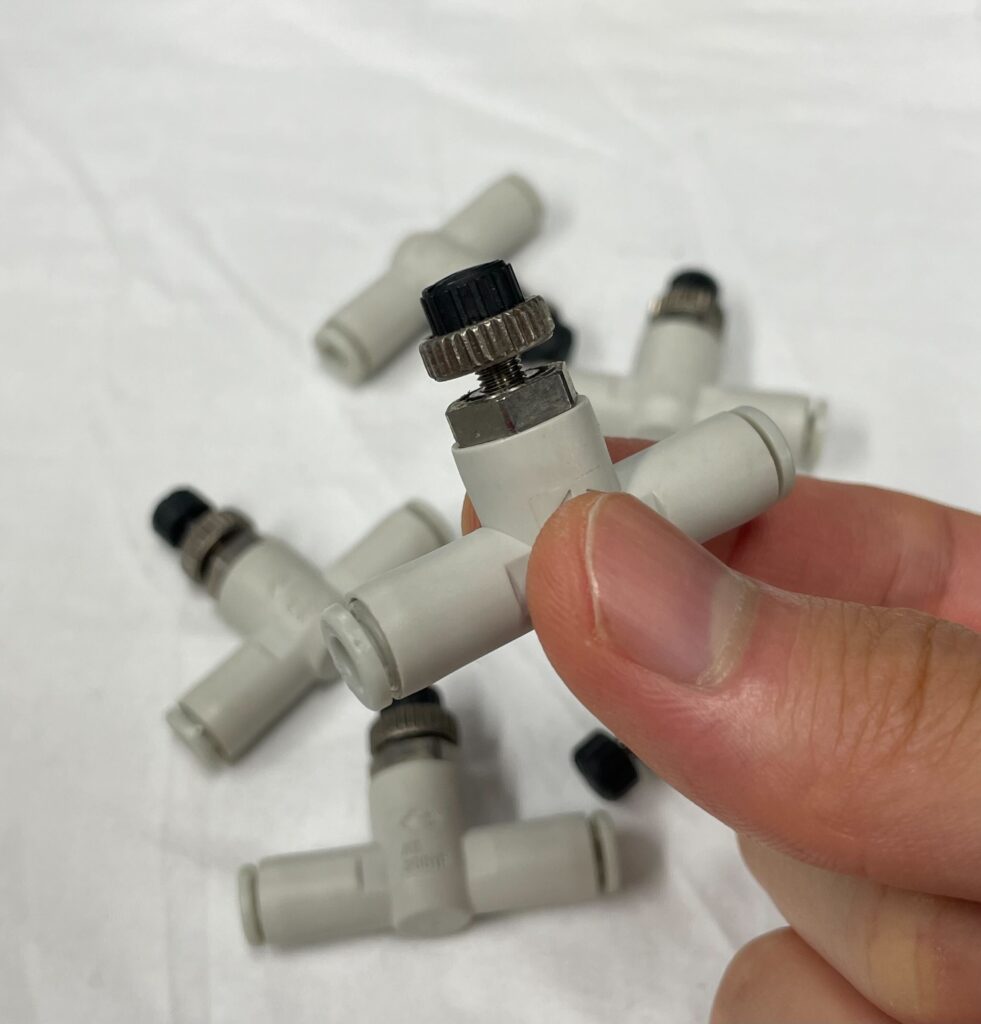

造形、洗浄、二次硬化を終えた画像とエアチューブに差し込んだ画像です。

エアチューブに入れる際は、力を入れずに挿入できます。

作製したスピコンは内径の大きさにより流量を調整するため、内径の寸法は重要です。

ミクロンレベルの穴径は、SEMを用いて測定を行います。

以下、SEMを用いて測定した画像です。

造形したスピコンを実際に使用してみました。

弊社が製造・販売しているTAKMillという切削加工機があり、こちらの機械のATCカバーの開閉機構はエアシリンダを用いています。今回は、その機構の開閉速度調整のために3Dプリンタで造形したスピコンを使用しました。

テストの動画ではありますが、ATCのカバーが適度なスピードで開閉している姿がうかがえると思います。(スピコンをつけないと「ガタン」と勢いよく動作してしまいます。)

本件では、意外とコストのかかるスピコンを3Dプリンタで作れないかという試みを行いました。

3Dプリンタで造形したスピコンは単純な円柱形状で、内径の大きさにより流量を調整します。

実際に現場の方に使用していただいたところ、「良い」とのことでした。

今後は繰り返しテストを行い、ゆくゆくはお客様に納品する機械にも取り入れていく予定です。